製造から出荷までの流れ

みなさんの身の回りにあるねじ。

実は、すごい技術と丁寧な作業でできているんです。

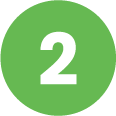

まず、コイル状に巻かれた金属素材を加工し、ねじの基本的な形をつくります。仕上がりの大きさにあわせてワイヤーを切断し、圧をかけ、ねじやボルトの基本的な形を形成します。素材の切断からねじ頭やねじ穴の形成までを素早く行い、1日に数万本ものねじをつくり出しています。

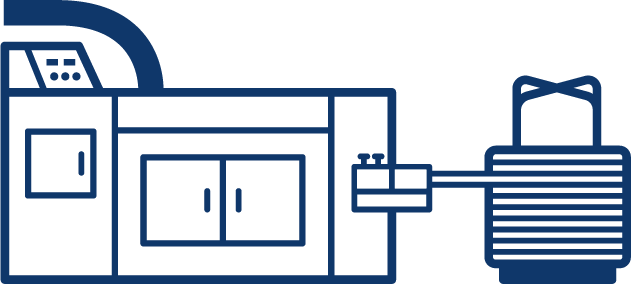

圧造で作られた金属の棒状の部分を、転造ダイスという金型に通してねじの螺旋をつくります。金型の間を通過した金属は、みるみるうちに見慣れたねじの姿に形を変えていきます。ワッシャー等を同時に取り付ける座金組み込み転造機など、用途に応じラインが変化するのも見どころです。

転造が終わったねじは、先端を加工する足割の工程へ進みます。いっせいにセットされたねじが1本1本整列し、専用のカッターで順番に加工されていきます。転造から足割までの行程では、整然と並んだ機械がそれぞれのリズムで休むことなく働き、たくさんのねじをリレーしながら生産していきます。

協力会社にて、ねじの硬度を高める熱加工や防錆処理、カラーリングなどの表面処理をします。高表面硬度・高靭性により潰れにくく、作業性を向上させる「ハイテンビス100」や、色見本によるオリジナルの調色など、使用用途に応じてさまざまな種類のねじを加工することができます。

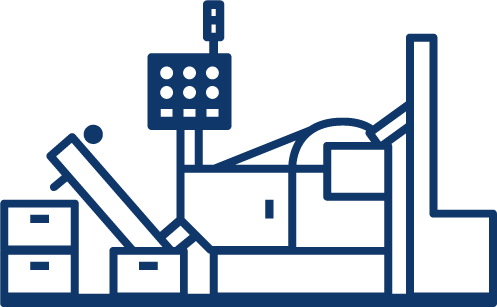

工場の中で日々数万本単位で生産され、さまざまな加工を施されたねじは、選別機で1本1本丁寧に選別されます。

1本の不良も見逃さない厳しい検査を通過した良品のねじは、詳細な管理を行うことで、ねじを利用する人のニーズを形にする生産・供給の体制を実現しています。

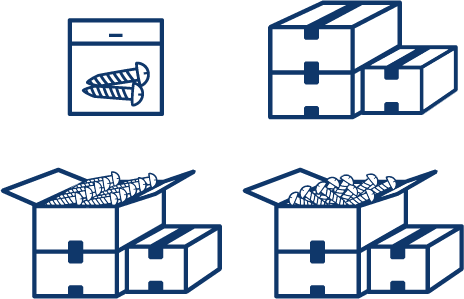

完成したねじは、独自の製販一体型システムを用いて、あらゆる角度で検査をします。同じシステムの中で受注から納品までの工程を経た良品のねじは、お客さまのご要望に合わせた箱や袋に梱包されます。梱包台の上に山のように積み上がるねじの姿には圧倒されること間違いナシです!

これらすべての工程を当社オリジナル「Mieruka」システムにより管理することで、効率のよいスムーズな製造を実現しています。

ご相談、ご質問、採用についてなど何でもお気軽にお問い合わせください。